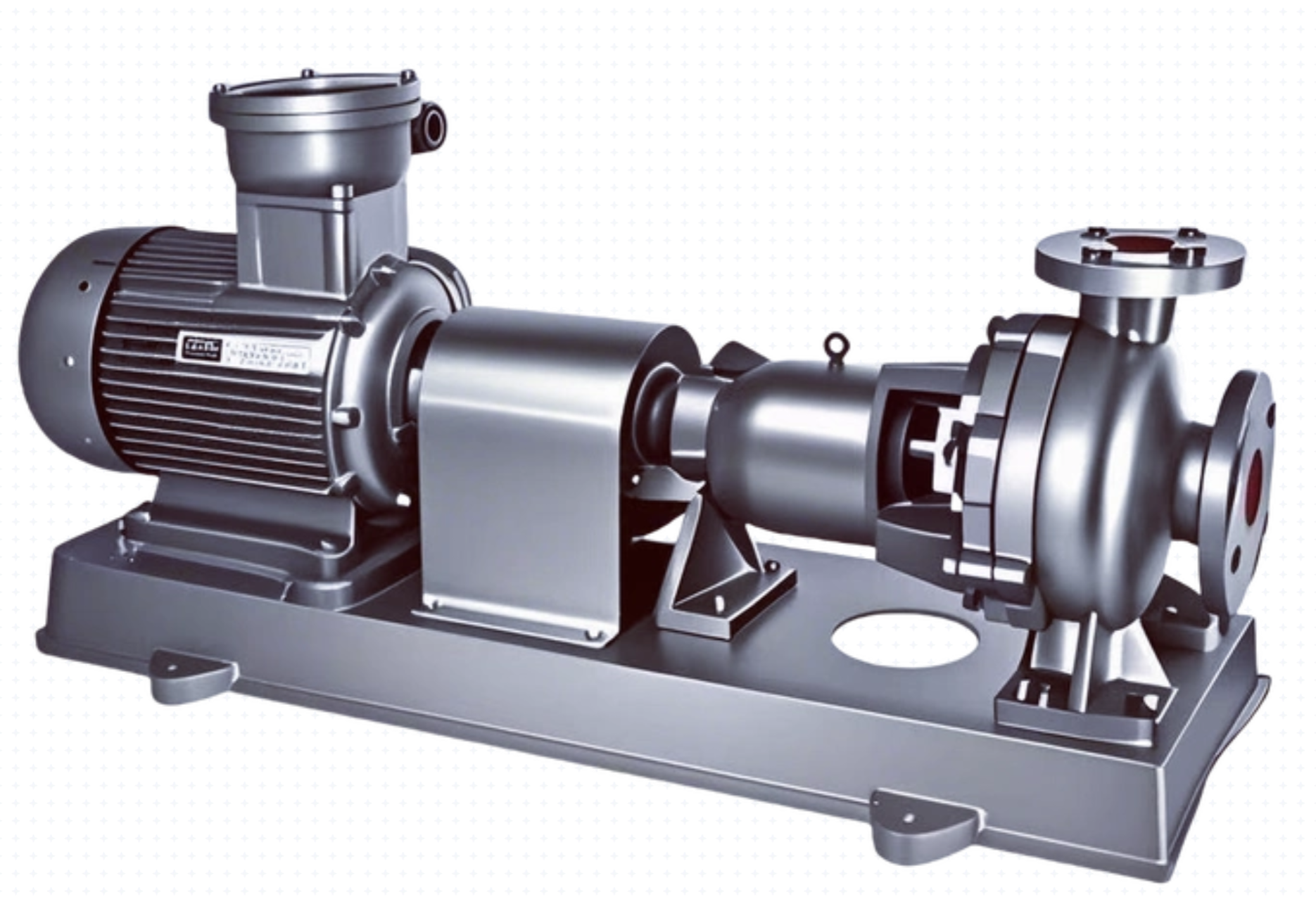

Химические насосы из нержавеющей стали: объяснение коррозионной стойкости.

Химические насосы из нержавеющей стали: объяснение коррозионной стойкости.

Наука о нержавеющей стали: хром и пассивный слой.

Исключительная коррозионная стойкость химических насосов из нержавеющей стали начинается с фундаментального металлургического принципа: образования пассивного слоя. Сплавы нержавеющей стали содержат не менее 10,5% хрома по массе. При воздействии кислорода, будь то воздух или вода, этот хром реагирует, образуя на поверхности металла тонкую, инертную и сверхпрочную пленку оксида хрома (Cr₂O₃). Этот пассивный слой обладает самовосстанавливающимися свойствами; если поверхность поцарапана или повреждена, хром в нижележащей стали немедленно реагирует с окружающим кислородом, восстанавливая защитный слой и предотвращая образование ржавчины. Эффективность этого барьера отличает нержавеющую сталь от обычной углеродистой стали, которая содержит недостаточное количество хрома и, следовательно, легко подвергается коррозии. Качество и стабильность этого пассивного слоя улучшаются за счет добавления других легирующих элементов. Например, молибден (Mo) добавляется в такие марки, как нержавеющая сталь 316, для значительного повышения устойчивости к точечной и щелевой коррозии, особенно в средах с высоким содержанием хлоридов, часто встречающихся в химической промышленности. Понимание этого механизма самовосстановления имеет решающее значение для выбора насоса, который сохранит свою целостность при работе с агрессивными средами.

Выбор правильной марки стали: нержавеющая сталь 304, 316 и дуплексная нержавеющая сталь.

Не все нержавеющие стали одинаковы, и выбор соответствующей марки имеет первостепенное значение для обеспечения долговечности насосов в конкретных химических процессах. Наиболее распространенными марками для химических насосов являются 304 (AISI 304) и 316 (AISI 316).Нержавеющая сталь 304Обладает превосходной общей коррозионной стойкостью к широкому спектру органических химических веществ, кислотам, таким как азотная кислота, и пищевым продуктам. Это экономически выгодный выбор для менее агрессивных сред. Однако,Нержавеющая сталь 316Обладает превосходными характеристиками при работе с химическими веществами благодаря добавлению 2-3% молибдена. Это добавление значительно повышает устойчивость к хлоридам, серной кислоте и бромидам, что делает его стандартом для работы с морской водой, солевыми растворами и многими промышленными химикатами. Для высококоррозионных и сложных условий эксплуатации, таких как высокие концентрации хлоридов, экстремальные температуры или кислые среды,Дуплексные нержавеющие стали(например, 2205) часто указываются в качестве марки. Дуплексные стали имеют смешанную микроструктуру, обеспечивающую примерно вдвое больший предел текучести, чем у марок 304 или 316, и превосходную устойчивость к коррозионному растрескиванию под напряжением. Выбор марки стали — это прямой компромисс между первоначальной стоимостью и общей стоимостью владения, учитывающий техническое обслуживание, время простоя и срок службы.

Проблемы коррозии, специфичные для конкретных областей применения, и проектирование насосов.

Помимо марки основного материала, вся конструкция химического насоса должна быть спроектирована таким образом, чтобы противостоять конкретным типам коррозии, встречающимся на практике.Равномерная атакаЭто общая поверхностная коррозия, защищенная пассивным слоем. К более коварным формам относятся:Точечная коррозиялокальные атаки, способные пробивать металл, иЩелевая коррозияЭто явление возникает в застойных зонах, таких как прокладки или резьба болтов. Производители насосов решают эту проблему, обеспечивая полированную поверхность для минимизации мест прилипания и проектируя насосы без застойных зон.Гальваническая коррозияЭто может произойти, когда разнородные металлы контактируют в электролите (например, в насосной жидкости). Этого можно избежать, используя совместимые материалы или изолирующие компоненты.Коррозионное растрескивание под напряжением (КРН)Риск коррозии возникает там, где одновременно присутствуют растягивающие напряжения и коррозионная среда (особенно хлориды). Это достигается за счет правильного выбора материалов (например, дуплексной стали), термообработки для снятия внутренних напряжений, возникающих при литье, и надежной механической конструкции. Наконец, коррозионная стойкость должна распространяться на все контактирующие с жидкостью детали — рабочее колесо, вал, камеру уплотнения и корпус — обеспечивая равномерную устойчивость системы. Механическое уплотнение, являющееся критически важным компонентом, также должно быть изготовлено из материалов (таких как карбид кремния или керамика), дополняющих коррозионную стойкость самого насоса.

В заключение следует отметить, что коррозионная стойкость химических насосов из нержавеющей стали — это не единичное свойство, а система, разработанная на молекулярном уровне. Она основана на самовосстанавливающемся слое оксида хрома, повышается за счет стратегического легирования, например, молибденом в стали 316, и достигается благодаря тщательному выбору марки стали и конструкции насоса, адаптированной для противодействия конкретным коррозионным воздействиям. Понимая научные основы материала и требования конкретного применения, инженеры могут выбирать насосы, обеспечивающие максимальный срок службы, надежность и безопасность в агрессивных средах химической промышленности, в конечном итоге защищая как оборудование, так и целостность технологического процесса.